1、什么是硫化物應力腐蝕開裂(SSC)試驗?硫化物應力腐蝕開裂的影響因素有?

環境開裂(environmental cracking)簡稱EC,是指正常狀態下具有韌性的材料在環境中由于腐蝕效應引起的脆性斷裂,包括氫脆、氫應力開裂、應力腐蝕開裂及硫化物應力開裂等現象。

硫化物應力開裂試驗,也叫硫化氫應力腐蝕開裂試驗,英文全稱是Sulfide Stress Corrosion Cracking,簡稱SSCC或SSC,是指在有水和H2S存在的情況下,與腐蝕和拉應力有關的一種金屬開裂形式,屬于氫引起的應力開裂,硫化物存在時,促進金屬表面腐蝕所產生的原子氫進入金屬,并使金屬韌性下降、產生脆性斷裂。硫化物應力腐蝕是應力腐蝕(SCC)中的一個特殊類型,但與通常所說的應力腐蝕有所區別,在通常所說的應力腐蝕中,環境所起的作用是以陽極溶解為主,而SSC則是以陰極充氫為主。

硫化物應力腐蝕開裂的影響因素有:1)化學成分的影響,例如C、Mn、S、P、Cu、Mo、Cr、V,Nb,Ti等元素的影響;2)夾雜物的影響,夾雜物的形態和分布影響著抗SSC性能;3)晶粒度的影響;4)顯微組織的影響。

目前SSC機理尚未被完全揭示,但目前大多數學者傾向于這種開裂是由氫導致,并且硫離子或硫化氫對氫向材質內的擴散有一定的促進作用。在石油、天然氣(尤其是天然氣)長輸管道中,高壓高強度管道的硫化物應力腐蝕開裂會引發重大的安全事故,因此需要評價管線鋼的抗SSC性能,保證管道的安全。

2、硫化物應力腐蝕開裂(SSC)試驗測試標準有哪些?

GB/T 4157-2006含硫化氫環境中金屬抗特定形式開裂實驗室方法

GB/T 4157-2017金屬在硫化氫環境中抗硫化物應力開裂和應力腐蝕開裂的實驗室試驗方法

NACET TM0177-2016金屬在硫化氫環境中抗應力腐蝕開裂試驗

NACE TM0103-2003 評價濕硫化氫環境下鋼板的抗應力導向氫致開裂性能的試驗室試驗方法

ISO 7539-2:1989金屬與合金的腐蝕應力腐蝕試驗第2部分:彎梁試樣的制備和使用

GB/T 15970.2-2000金屬和合金的腐蝕 應力腐蝕試驗 第2部分:彎梁試樣的制備和應用

ASTM G39-1999彎梁應力腐蝕試件的制備和使用的標準實施規程

3、硫化物應力腐蝕開裂(SSC)試驗測試要點

(1)GB/T 4157-2006含硫化氫環境中金屬抗特定形式開裂實驗室方法

加力方式:A法 拉伸試驗;B法 彎梁法;C法 C形環法;D法 雙懸臂梁法

試樣要求:A法分為直徑(6.35±0.13)mm,試樣長度≥100mm,工作段應長25.4mm,每組3個試樣;當直徑為(3.81±0.05)mm,試樣長度≥100mm,工作段25.4mm,每組3個試樣。

B法:兩點彎曲寬15-25mm,長110mm-255mm,大加載應力(200MPa以上)試樣,厚度要求0.8-1.8mm,每組3個樣

C法:外徑≥15mm,每組3個樣

D法:常規樣品110mm*30mm*10mm;薄樣品T≥4.76mm;每組3個樣品

試驗溶液:溶液A 為5wt%NaCl+0.5wt%CH3COOH;

溶液B為5%wtNaCl+0.23wt%CH3COOH+0.4wt%CH3COONa

溫度壓力:24℃±3℃,常壓或高溫高壓

試驗周期:720h

試驗結果評定:試驗斷裂或完成720h后,在放大10倍下目測觀察工作段裂紋

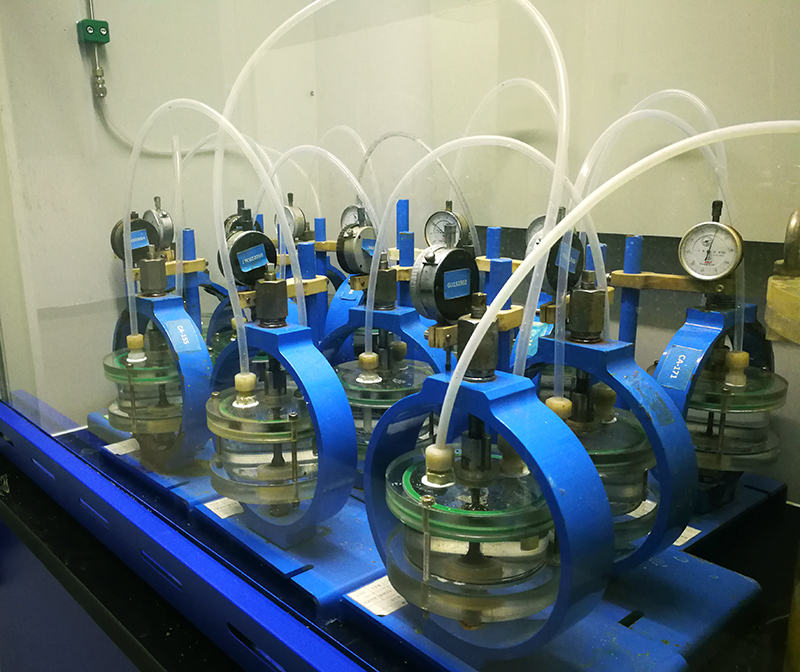

試驗裝置如下圖:

(2)GB/T 4157-2017金屬在硫化氫環境中抗硫化物應力開裂和應力腐蝕開裂的實驗室試驗方法(2018-06-01開始執行)

試驗方法:A法:單軸拉伸法;B法:彎梁法;C法:C型環法;D法:雙懸臂梁法;E法:四點彎法

試驗溶液:

溶液A是一種經酸化的飽和H2S鹽水溶液,組成為5wt%NaCl+0.5wt%CH3COOH+蒸餾水或去離子水;

溶液B是一種經酸化和緩沖的飽和H2S鹽水溶液,溶液B組成為5wt%NaCl+2.5wt%CH3COOH+0.41wt%CH3COONa+蒸餾水或去離子水;

溶液C是一種緩沖的鹽水溶液,并滿足特定要求的Cl-濃度、H2S分壓和PH的要求,溶液C的組成為0.4g/LCH3COONa+NaCl(服役環境)+蒸餾水或去離子水;

溶液D是一種緩沖的鹽水溶液,其氯化物含量、H2S分壓以及PH符合中度酸性環境要求,其組成為:5wt%NaCl+0.4wt%CH3COONa+蒸餾水或去離子水;

試驗溫度壓力:24℃±3℃(方法D:24℃±1℃),常壓或高溫高壓

試驗周期:方法A、B、C、E:720h或斷裂;方法D:由利益相關方決定

試驗結果評定: A法、C法和E法是否斷裂、是否有裂紋;方法B:臨界應力Sc;方法D:臨界應力強度因子。

試驗裝置如下圖:

(3)NACET TM0177-2016金屬在硫化氫環境中抗應力腐蝕開裂試驗

加力方式:A法 單軸拉伸;B法 彎梁法;C法 C型環法;D法 雙懸臂梁法;四點彎曲法試樣要求:A法分為直徑6.35mm,試樣長度≥100mm,工作段應長25.4mm,每組3個試樣;當直徑為3.81mm,試樣長度≥100mm,工作段25.4mm,每組3個試樣。

B法:三點彎曲 67.3mm*4.57mm*1.52mm

C法:外徑≥15.9mm,每組3個樣

D法:110mm*30mm*10mm;每組3個樣品

四點彎曲法:長110mm-130mm,寬15mm-50mm,厚度客供,每組3個樣

試驗溶液:溶液A 5wt%NaCl+0.5wt%CH3COOH;

溶液B: 5%wtNaCl+2.5wt%CH3COOH+0.41wt%CH3COONa

溶液C: 0.4g/LCH3COONa+NaCI (服役環境)

溶液D: 5wt%NaCl+0.4wt%CH3COONa

試驗溫度壓力:24℃±3℃(方法D: 24℃±1.7℃),常壓或高溫高壓

試驗周期:方法A、B、C時間為720h;方法D由客戶決定

試驗結果表示:A法和C法是觀察是否有裂紋、斷裂;方法B:臨界應力Sc;方法D;臨界應力強度因子

(4)NACE TM0103-2003 評價濕硫化氫環境下鋼板的抗應力導向氫致開裂性能的試驗室試驗方法

試驗原理:標準的雙臂試驗目的是評估鋼在四點彎加載以及機械刻槽下應力導向氫致開裂,其中機械刻槽是每個梁受拉伸應力面應力導向開裂的起始點。刻槽點對于敏感材料是應力集中點,促進全厚度內部應力導向氫致開裂的產生。通過在雙梁試樣上集中位置刻槽,簡化了對應力導向氫致開裂的評估。

試樣要求:標準全尺寸DB試樣由兩個狹槽和矩形橫剖面梁組成,試樣每個橫梁的尺寸為38mm寬、13mm厚,最小長度應為305mm。施加應力的定距栓直徑應為13mm,兩個定距栓的中心距為51mm,每根定距栓放在兩根梁之間距試樣中心25mm的位置。除長度外所有尺寸的允許誤差范圍應為±0.13mm。在兩個構成DB試樣的施加應力的梁上,在其拉伸的那一面使用直徑為0.2mm的金屬絲,通過電火花加工技術應加工一個深2.0mm的狹槽。槽的根部半徑應為0.13±0.01mm。為了檢查確認根部半徑,在試驗前應將梁的側面用320號砂紙磨光后,在放大200X情況下檢測。對于小樣,試樣每個橫梁的尺寸為25mm寬、厚度不小于4.6mm,最小長度應為146mm,兩個螺栓中心距121。施加應力的定距栓直徑應為6.4mm,兩個定距栓的中心距為38mm,每根定距栓放在兩根梁之間距試樣中心19mm的位置。

試驗周期:168h

試驗結果評定:觀察并記錄開裂和鼓泡情況、測定應力導向氫致開裂擴展的程度、開裂總長度以及連續和不連續開裂擴展的長度。

Copyright ? 2017-2024 江蘇隱石實驗科技有限公司 All Rights Reserved 備案號:蘇ICP備2021030923號-2  蘇公網安備32020502001473 技術支持:迅誠科技

蘇公網安備32020502001473 技術支持:迅誠科技

0510-83591626

0510-83591626

0510-83591626

0510-83591626

官網微信

官網微信